IODA ha creato una specchio parabolico capace di indirizzare la luce prodotta da un led. Lo studio delle geometrie ha permesso di orientare il fascio di luce con l’ampiezza desiderata, utilizzando appieno la luce emessa.

Il progetto si sviluppa in tre passi:

- 1 Calcolo della curvatura paraboloide dello specchio riflettente e realizzazione della mappatura della superficie, al fine di poter essere lavorata con la linea freeform.

Optotech machines

- 2 Produzione dello stampo (cono paraboloide) in BK7.

Questo stampo creerà lo spazio vuoto in cui la luce creata sarà riflessa.

- 3 Produzione della superficie paraboloide in resina ottica (Cr39).

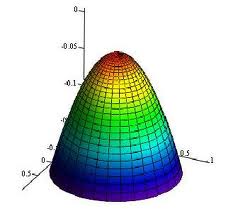

Calcolo della curvatura paraboloide.

Superfici paraboloide sono utilizzate per raccogliere o proiettare energia come la luce, il suono, o onde radio. La sua forma è parte di un paraboloide circolare, cioè, la superficie generata da una parabola che ruota attorno al proprio asse.

I parametri nel calcolo della curvatura paraboloide partono dalla conoscenza della ampiezza del fascio di luce voluta e dal tipo di led adottato. Si è utilizzato un programma software, sviluppato internamente dal reparto R&D, mentre la creazione del modello virtuale si è realizzata utilizzando programmi CAD.

Produzione dello stampo (cono paraboloide) invetro BK7

La produzione dello stampo si divide in tre fasi:

- Generazione e lappatura dello stampo

- Lucidatura

- Collaudo finale

Lo stampo è realizzato in vetro BK7 mediate lavorazione con macchine a controllo numerico capaci di creare superfici complesse.

La foto mostra lo stampo dopo la fase di sbozzatura e lappatura.

L’ultima fase di lavorazione è la lucidatura, come mostra la foto.

La lucidatura avviene tramite un “pattinio” appositamente creato che garantisce la qualità ottica della superfice (Accuratezza sub-micrometrica).

Il prodotto così ottenuto è controllato dimensionalmente e la superfice viene esaminata dal visore per garantire la qualità superficiale necessaria, una qualsiasi imperfezione aumenterebbe l’adesione con la resina iniettata e renderebbe difficile il distacco da essa.

Produzione della superficie paraboloide in resina ottica (Cr39)

Lo stampo paraboloide “Master” viene inserito in un contenitore cilindrico e quindi iniettata la resina che polimerizza seguendo un particolare ciclo termico in un forno ad acqua. La preparazione del contenitore e l’inserimento del Master avviene in un reparto ad atmosfera controllata, questo per evitare che la resina iniettata possa essere contaminata da fattori esterni.

Dopo l’iniezione e la polimerizzazione della resina si verifica la superficie della parabola così ottenuta.

Segue una fase di alluminatura della superficie interna, creando così lo specchio parabolico.

Il test finale prevede l’inserimento del LED e la verifica del fascio di luce emesso, misurando l’ampiezza e l’intensità della luce.

Questa fase di test è stata eseguita all’interno dello stabile del commitente, pertanto non possiamo riportare foto.

La creazione dello specchio parabolico è un esempio della capacità progettuale e produttiva IODA.

English

English